3Dプリンターで作業コストが大幅改善!

最近何かと話題の3Dプリンター。 3Dプリンターを気軽に使えるカフェなど、個人でも身近に3Dプリンタを使える時代への変化してきました。

製造業界では製造業のイノベーション、「未来の製造業のカタチ」ともいわれています。 沢山の可能性を秘めた3Dプリンターについて、成光工業での導入事例、活用方法について実例をもとにご紹介いたします。

実例1: 3Dプリンターだからこそ出来る形状

3Dプリンターだからこそ出来る形状の一つは空洞です。

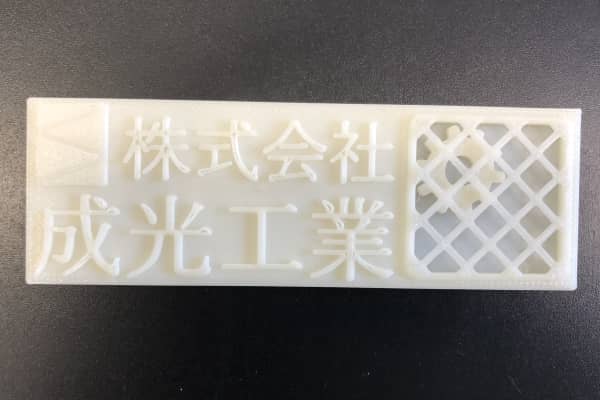

上図は格子状の窓の中に歯車部品を入れたものになります。 中の歯車は格子の大きさよりも大きいため、後から入れることはできません。

3Dプリンタであれば、格子状の窓がある外側のパーツの中に歯車のパーツを入れた状態で、2つのパーツを同時に成形することことができます。 そのため、外側のパーツをバラすことなく、歯車の部品を中に入れることができます。 これは、3Dプリンター以外では出来ない製造方法です。

3Dプリンターは3D CADソフトで作った図面データを元に、下から樹脂を積層していきます。 空洞の部分はサポート材と呼ばれる、特殊な溶液に漬けることによって溶ける性質を持ったもので埋めて、後から溶かして取り除きます。

また、上図の製品は格子状の窓の部分が薄い設計になっておりますが、薄い製品を作る場合は、樹脂の強度が弱いため、ステージから取り外す際に折れやすく、細心の注意が必要です。

実例2: 一点物や試作開発が得意

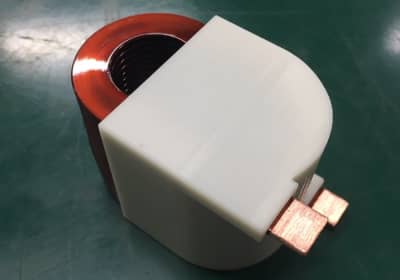

エッジワイズコイルのエナメルをはがす際にリューターを使って磨きます。 その時に注意するのは、削る距離・他の部分を傷つけないこと。

改善前はエッジワイズコイルを段ボールでくくって保護していました。 しかし、削る距離が分かりにくいなどの問題から、3Dプリンターにてエッジワイズコイル専用のケースを作ることとなりました。

試行錯誤の試作開発

磨きやすさを追求するため、いろいろな形を試しました。 円型1、円型2、四角型などなど、、

3Dプリンターは3DCADソフトで制作した図面さえあれば、図面通りに手軽に造形することが出来ます。 そのため、試作段階で製品の形状・動きなどを実際に見て・触れて確認することができ、量産前の検証に向いています。 短いスパンで検証の回数を重ねることで、製品の品質向上にもつながっていきます。

実例3: アイデアをカタチに!品質の向上へ

設計者が3DCADにて製作することにより、2DCADでは発見できなかった問題点の発見・検証の機会を増やすなどイメージをカタチとして共有出来るという3DCADだからこそのメリットがあります。

従来の製造技術ではアイデアをカタチにするために時間とコストを考えながらの作業となりましたが、3Dプリンターで制作することにより試作開発のコスト削減・時間短縮にもつながります。

まとめ

今回は成光工業での3Dプリンタの導入事例をご紹介しました。

弊社では3Dプリンタを用いてお客様の求める製品をよりイメージに近づけるため、様々な試作開発・検証などの分野において3Dプリンターでの製作を行っております。 また、日々の作業効率向上のための治具を3Dプリンタで製作するなど、身近に3Dプリンタを導入しているからこその提案力も自信の一つです。

- 低コスト・短期間で、試作開発をしたい方

- 3Dプリンターならではの製品をお求めの方

- 業務改善のため、専用工具の開発をご希望の方

など、3Dプリンタの製作・ご相談など3Dプリンタでお困りのことがございましたら、お問い合わせフォームより成光工業までお問い合わせ下さい!